製造プロセスでは,その処理品に生じるゆがみが問題となっています.同時に発生する残留応力についても,分布状態が部品の寿命に影響を及ぼします.

熱処理プロセスによって部品に発生するゆがみと残留応力に関しては,有限要素法をベースとしたシミュレーションが適用され,現象が解明されつつあります.しかし,熱処理シミュレーションの理解には,機械系,材料系,さらにはコンピュータに関する知識が必要であり,その本質を把握することは容易ではありません.

アリモテックは,各種の熱処理プロセスによって部品に発生するゆがみと残留応力のシミュレーションに関し,種々のコンサルテーションを行なっています.

ゆがみと残留応力の発生メカニズム

たとえば,熱処理(焼入れ)によってゆがみが生じる場合があります.極端な例ですが,以下のサイトには,キー溝付鋼円柱の焼入れ中のビデオ映像が掲載されています.

キー溝付鋼円柱の焼入れ:ビデオ映像 (Bhadeshia教授のWebsite)

熱処理シミュレーションによる分析

キー溝付鋼円柱における焼曲りの発生メカニズムは,シミュレーションの結果を分析することによって解明できます.

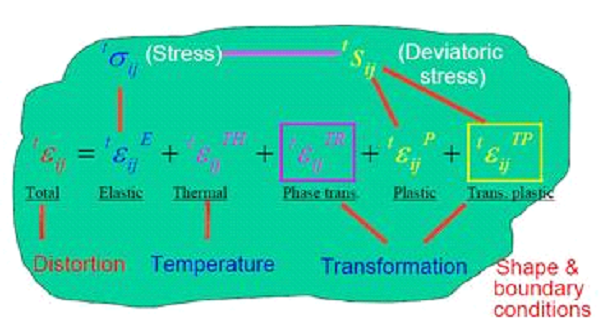

シミュレーションは,部品内部に生じる温度,濃度,応力,ひずみ,相の体積分率などの時々刻々の変化を予測します.部品に発生する各種のひずみには,全ひずみ,弾性ひずみ,熱ひずみ,拡散ひずみ,変態ひずみ,塑性ひずみ,クリープひずみそして変態塑性ひずみがあり,これらの間には任意の時刻tにおいて上図に示す関係が成立ちます.

ところで,熱ひずみは温度変化,拡散ひずみは拡散原子,変態ひずみは相変態における相の膨張・収縮がその発生原因です.一方,弾性ひずみは,その時点での応力と直に対応づけられます.そして,応力の偏差成分は,塑性ひずみ,クリープひずみ,そして変態塑性ひずみの発生に寄与します.さらに,変態塑性ひずみに関しては,相変態が生じていることが その発生の条件となります.全ひずみは上記のひずみを加算したもので,これを部品の内部で総和したものがゆがみに対応します.

以上のように,多様な現象が総合された結果として,プロセスの最終状態で熱処理ゆがみと残留応力が発生するのです.

Plastometrexの新しい材料試験法PIPとは?

Plastometrexの新しい材料試験法PIP

アリモテックは英国Plastometrex Ltd.とConsultancy契約を締結しました(2023/5/16).

Plastometrex社は,形状測定に基づく押込み試験(Profilometry-Based IndentationPlastometry: PIP)システムを,材料科学,高度数値モデリング,最適化手法などの組合せにより開発しています.